C33: Was hinter der Technik steckt

Der C33 von Sauber ist wieder ein Beispiel für ein hochkompliziertes Rennauto der Neuzeit: Doch was steckt eigentlich hinter den grundlegenden Dingen eines Boliden?

(Motorsport-Total.com) - Von außen einfach nur ein Rennwagen, von innen High-Tech pur: Ein Formel-1-Auto ist eine hochkomplexe Angelegenheit und benötigt viel technisches Knowhow. Das beginnt nicht erst bei Motor und Elektronik sondern bereits bei den grundlegenden Dingen wie Monocoque, Sitz und Lenkrad. Sauber gibt einen intensiven Einblick in die wichtigen Dinge eines Formel-1-Boliden und wie sie hergestellt werden.

© xpbimages.com

Selbst ein "einfaches" Lenkrad ist in der Formel 1 Technik pur Zoom

Das Monocoque ist das Kernstück eines jeden Formel-1-Autos. Es ist Arbeitsplatz und Überlebenszelle des Piloten in einem. Hinten angeflanscht ist der Motor, vorne die Fahrzeugnase. Die Form des Monocoques ergibt sich aus einer Reihe von Faktoren. Dazu gehören im Reglement vorgegebene Dimensionen wie etwa jene für die Cockpitöffnung, aber auch die Länge des Radstandes, die Tankgröße, der Körperbau der Piloten sowie aerodynamische Anforderungen.

Beim Design des Monocoques wird zuerst die Oberflächenform definiert. Anschließend werden Finite-Elemente-Berechnungen durchgeführt, um zu garantieren, dass die Sicherheitszelle die von den Ingenieuren berechneten Anforderungen in Bezug auf die Steifigkeit und Festigkeit erfüllt. Diese ergeben sich einerseits aus den fahrdynamischen Belastungen und andererseits aus den Sicherheitsvorschriften der FIA. Diese Anforderungen wurden in den vergangenen Jahren laufend erhöht und somit die passive Sicherheit für die Piloten signifikant verbessert.

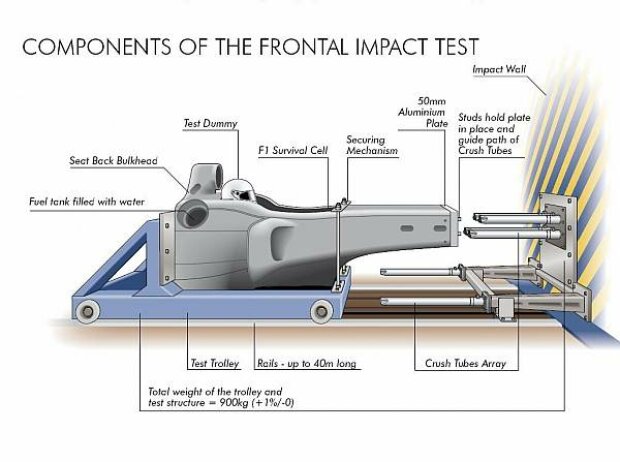

Die wichtigsten Tests sind dabei der Frontalcrash (mit Nase) bei einer Geschwindigkeit von 15 Metern pro Sekunde, der statische Belastungstest des Überrollbügels, der einem Druck von rund zwölf Tonnen widerstehen muss und der neu eingeführte Belastungstest für die seitliche Crash-Struktur, welcher die obere und untere seitliche Struktur gleichzeitig mit zehn und 15 Tonnen belastet, um die Stärke des Monocoques zu testen. Am ganzen Fahrzeug werden insgesamt vier dynamische und mehr als ein Dutzend statische Tests durchgeführt.

Das Monocoque besteht aus einem Verbund von Kohlefaser und Aluminium-Waben. Diese Kombination ergibt eine sehr hohe Steifigkeit und Festigkeit bei gleichzeitig geringem Gewicht. Die Composite-Ingenieure definieren, wie viele Lagen Kohlefaser an welcher Stelle benötigt werden, um die vielfältigen Anforderungen zu erfüllen. Dabei haben sie zusätzlich die Wahl zwischen unterschiedlichen Kohlefasertypen - je nachdem, ob Kräfte nur in einer oder in mehreren Richtungen angreifen. An besonders hoch belasteten Stellen können bis zu 60 Lagen Karbon übereinander verarbeitet sein.

© FIA

Die Monocoques in der Königsklasse müssen zahlreiche Crashtests bestehen Zoom

Insgesamt besteht ein Monocoque aus rund 1.500 einzelnen Kohlefaserstücken. Hergestellt wird es aus zwei Halbschalen, in die zusätzliche Verstärkungen eingeklebt werden. Nach mehreren Backvorgängen im Autoklaven werden die Halbschalen zusammengeklebt. Der letzte Arbeitsgang umfasst das Montieren zahlreicher Befestigungsbauteile.

Aufgrund ihrer enorm hohen Festigkeit bieten Monocoques den Piloten selbst bei sehr schweren Unfällen einen maximalen Schutz. Weil auch der Benzintank darin untergebracht ist, gehören dramatische Feuerunfälle der Vergangenheit an. Nach einem Unfall lässt sich die Sicherheitszelle fast immer reparieren. Pro Jahr werden in Hinwil vier Monocoques gefertigt, die für den Renn- und Testeinsatz sowie für die Prüfstandsversuche benutzt werden. Jede einzelne Sicherheitszelle muss dabei von der FIA homologiert werden, wobei lediglich das erste Exemplar sämtliche Tests bestehen muss.

Kohlefaser

Mit Ausnahme von Motor, Getriebe-Innereien und Radträgern ist ein Formel-1-Auto fast ausschließlich aus Kohlefaser gefertigt. Hohe Steifigkeit und Festigkeit gepaart mit sehr geringem Gewicht sind die herausragenden Eigenschaften von Karbon. Es weist eine ähnliche Steifigkeit wie Stahl auf, ist jedoch rund fünf Mal leichter.

Auf der Negativseite stehen das aufwändige Herstellungsverfahren sowie der hohe Materialpreis. Ein Quadratmeter imprägnierte Kohlefaser-Matte kostet zwischen 50 und 200 Euro. Kohlenstoff-Fasern haben einen Durchmesser von fünf bis acht Mikrometern. Zwischen 1.000 und 20.000 Fasern werden zu Bündeln zusammengefasst, die zu textilen Strukturen gewoben werden.

In der Formel 1 gelangen etwa 20 verschiedene Arten von Kohlefaser-Geweben zur Anwendung. Diese unterscheiden sich insbesondere durch ihre Struktur und die Art des Harzes, mit dem sie imprägniert sind. Wenn Kräfte nur aus einer Richtung einwirken, verwendet man unidirektionale Lagen. Wenn Kräfte aus verschiedenen Richtungen angreifen, gelangen bidirektionale Gewebe zum Einsatz. Spezialisierte Composite-Ingenieure definieren, welches Gewebe mit welchem Harz in wie vielen Lagen benötigt wird, um die gewünschten Eigenschaften zu erzielen.

Der Herstellungsprozess eines Kohlefaser-Teils bedarf mehrerer Schritte. Zuerst wird das Bauteil am Computer mittels CAD (Computer Aided Design) konstruiert. Anschließend werden diese Daten bearbeitet und dienen als Basis für die computergesteuerte Produktion (CAM, Computer Aided Manufacturing). Auf einer Fünfachs-Fräse wird die entsprechende Form in einen Tooling Block gefräst, der als Positiv-Form dient. Auf diesen Tooling-Block legen die Laminateure die vorher genau zugeschnittenen Kohlefaserstücke.

Nach Abschluss dieser Arbeit wird das Ganze in einen Plastikbeutel eingepackt, vakuumisiert und dann im Autoklaven während zehn bis 20 Stunden bei einer Temperatur von rund 50 Grad Celsius gebacken. Anschließend erhält die so entstandene Negativ-Form den Feinschliff und ist bereit für die Herstellung des eigentlichen Kohlefaser-Bauteils.

In die Negativ-Form legen die Laminateure gemäß den Plänen der Composite-Ingenieure die vorher zugeschnittenen Kohlefaserstücke auf- und nebeneinander. Je nach Bauteil können das bis zu mehrere hundert Stücke sein. Wenn alles bereit ist, wird die Form mit der eingelegten Kohlefaser

ebenfalls in einen Plastikbeutel eingepackt, vakuumisiert und bei einer Temperatur von ca. 150 Grad Celsius fünf bis sechs Stunden gebacken.

Nach Abschluss des Backvorgangs werden die Einzelteile weiter bearbeitet und dann zu kompletten Komponenten zusammengefügt. Ein Frontflügel, beispielsweise, besteht aus rund 20 einzelnen Kohlefaser-Teilen. Bei Komponenten, die besonders zäh sein müssen, werden neben der Kohlefaser auch Kevlar oder Zylon verwendet.

Bremsen

Wenn Nachwuchspiloten zum ersten Mal einen Formel-1-Rennwagen fahren, dann ist es fast immer die Verzögerung, die sie am meisten beeindruckt. Die Bremsleistung ist im Wortsinne atemraubend. Verzögerungswerte von über fünf g sind keine Ausnahme. Möglich werden solche Werte durch die Kombination aus aerodynamischem Anpressdruck mit einer extrem leistungsfähigen Bremsanlage.

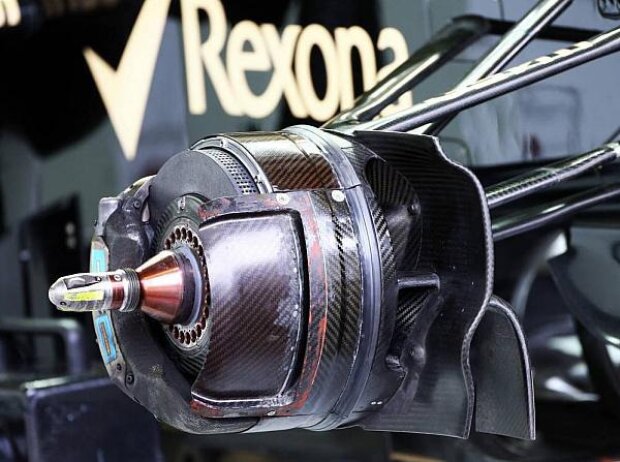

Im Gegensatz zu Bremsen in Serienautos bestehen die Scheiben nicht aus Stahl, sondern aus Kohlefaser, genau wie die Bremsklötze. Daraus ergibt sich nicht nur ein viel geringeres Gewicht - ein kompletter Satz Scheiben und Beläge wiegt weniger als zehn Kilogramm - sondern auch die Möglichkeit für eine extrem hohe Bremsenergie.

© xpbimages.com

Die Bremsen erreichen Temperaturen von bis zu 1.000 Grad Celsius Zoom

Während Scheiben und Klötze aus Kohlefaser bestehen, sind die Bremszangen aus einer Aluminium-Legierung gefertigt. Aus Sicherheitsgründen besitzen Formel-1-Autos zwei Bremskreise, einen vorderen und einen hinteren, entsprechend gibt es auch zwei Hauptzylinder - für jeden Bremskreis einen. Je nach Präferenz des Fahrers können deren Durchmesser variieren, allerdings darf nach dem Reglement 2014 die Differenz nicht mehr als zwei Millimeter betragen.

Ein Hauptbremszylinder mit größerem Durchmesser ermöglicht zwar einen geringeren Maximaldruck, vermittelt dafür aber ein besseres Bremsgefühl. Apropos Druck: Beim Anbremsen der ersten Schikane in Monza drückt der Pilot mit bis zu 150 Kilogramm aufs Pedal. Allerdings tut sich dann auch richtig was: Das Auto verzögert von 335 km/h auf 90 km/h in 2,5 Sekunden auf gerade mal 130 Metern. Das wirkt wie ein Schlag in die Magengrube.

Eine wichtige Rolle für eine maximale Verzögerung spielt die richtige Temperatur der Scheiben. Der optimale Bereich liegt zwischen 350 und 550 Grad Celsius, wobei kurzfristige Spitzen bis 1000 Grad möglich sind. Je nach Strecke werden unterschiedliche Bremsbelüftungen verwendet: auf einem

Bremsen mordenden Kurs wie Montreal besonders große, in Silverstone hingegen eher kleine.

In Sachen Bremsen ist es für die Piloten stets eine Herausforderung, hinter dem Safety-Car herzufahren, weil dann die Temperatur auf unter 200 Grad abfällt. Vor allem vor dem Re-Start ist es von entscheidender Bedeutung, die Bremsen auf eine möglichst hohe Temperatur zu bringen. Aber Vorsicht: Wer dabei nicht sensibel genug vorgeht, riskiert, dass die Bremsscheiben verglasen. Das bedeutet, dass ihre Oberfläche aushärtet und sich die Bremsleistung signifikant verschlechtert.

Völlig normal ist es, dass die Fahrer während des Rennens die Bremskraftverteilung zwischen Vorder- und Hinterachse verändern. Bisher konnten das die Fahrer mittels eines Hebels im Cockpit. Die Reglementänderung bezüglich der neuen Antriebseinheit erlauben ab 2014 die Verwendung eines Brake-by-wire-Systems (BBW), welches den Druck im hinteren Bremskreislauf reguliert. Neigen beispielsweise die Vorderräder zum Blockieren, verstellt der Pilot die Bremskraft ein wenig nach hinten, um die Vorderachse zu entlasten. Mit einem zweiten Hebel kann er zusätzlich die Bremskraft in einzelnen Kurven verstellen.

Sitz

Formel-1-Autos erreichen nicht nur immense Verzögerungswerte beim Bremsen, sondern sie ermöglichen auch Querbeschleunigungen in Kurven von über vier g. Während eines Rennens wirken diese Kräfte über eine Zeitspanne von eineinhalb bis zwei Stunden wiederholt auf die Fahrer ein. Eine perfekte Sitzposition ist deshalb ein absolutes Muss. Kleinste Druckstellen führen zu Schmerzen oder Muskelkrämpfen. Darum benutzt jeder Pilot seinen eigenen Sitz, der präzise auf seine Körpermasse angepasst ist.

© Sauber

Adrian Sutil hat sich seinen Sitz bereits anpassen lassen Zoom

Bei der Herstellung eines neuen Sitzes verwendet man eine Basis-Sitzschale aus Kohlefaser, die mit einem Plastiksack ausgekleidet wird. Dieser enthält entweder einen Zwei-Komponentenschaum oder Styropor-Kugeln, die vakuumisiert werden. Der Fahrer setzt sich hinein und wartet, bis sich diese Masse langsam seinem Körper anpasst. Gleichzeitig werden immer wieder kleine Änderungen vorgenommen.

Darüber hinaus werden auch die Position des Lenkrads sowie die Pedalerie eingestellt. Wenn alles perfekt sitzt, lässt man den Sitzschaum beziehungsweise die Styropor-Kugeln aushärten. Eine solche Sitzprobe dauert für den Piloten zwischen einem halben und einem ganzen Tag. Der so entstandene Sitz stellt eine Übergangsversion dar, die für erste Testfahrten verwendet wird und als Prototyp für den dauerhaften Sitz dient.

Zu dessen Herstellung wird die Innenfläche des provisorischen Sitzes elektronisch abgetastet. Daraus stellen die Ingenieure eine mathematische Fläche her, auf deren Basis die Form in einen so genannten Tooling-Block gefräst wird. Auf diesem entsteht dann durch das Auflegen einzelner Kohlefaser-Matten der definitive Sitz, der anschließend im Autoklaven gebacken wird. Als letzten Arbeitsvorgang erhält der Sitz sein Finish. Dazu gehört unter anderem das Fräsen der Öffnungen für die Sicherheits- sowie die Bergungsgurte und das Aufbringen einer etwa ein Millimeter dicken Polsterung. Das Gewicht eines fertigen Sitzes beträgt rund drei Kilogramm.

Lenkrad

Das Lenkrad eines Formel-1-Autos ist die Schaltzentrale für den Piloten. Er lenkt, kuppelt, schaltet und kann mit mehreren Knöpfen zahlreiche elektronische Funktionen beeinflussen. Beim Design-Prozess definieren die Ingenieure in einem ersten Schritt die Funktionen, die über Knöpfe oder Drehschalter variiert werden sollen. Danach wird ein erstes Layout festgelegt, bevor eine provisorische Version des Lenkrads mittels Rapid Prototyping hergestellt wird. Nun beurteilt der Fahrer, ob alle Knöpfe optimal positioniert sind. Falls nicht, bringt er seine Änderungswünsche ein.

Jetzt beginnt die Herstellung des definitiven Lenkrads. Die Basis bildet eine Schale mit Deckel aus Kohlefaser. In den Deckel werden die Löcher für die Schalter und Knöpfe gebohrt, anschließend wird der Schaum für den Griff aufgetragen, der dann nochmals mit Kohlefaser umwickelt wird. Im Finish kommen unterschiedliche Überzüge zum Einsatz. Je nach Präferenz des Piloten können die Griffe mit Leder bezogen oder auch mit einer der Handform angepassten Silikonmasse ausgestaltet werden.

© Sauber

So sieht dann ein fertiger Sauber aus: Der C33 ist bereit für die neue Saison Zoom

Nun werden die Knöpfe und Schalter montiert und mit der Leiterplatte verkabelt, ehe auch das Display angeschlossen wird. Seit 2008 sind sowohl die Leiterplatte als auch das Display Teil der Einheitselektronik und werden als Standardteile von der FIA zur Verfügung gestellt. Nach Abschluss aller Elektronik-Arbeiten montieren die Spezialisten auf der Rückseite die mechanischen Teile wie die Schalt- und Kupplungswippen sowie den Schnellverschluss.

Bekanntlich entfernen die Piloten zum Ein- und Aussteigen das Lenkrad und setzen es hinterher wieder auf. Der Schnellverschluss ist auch zur Erfüllung eines FIA-Tests erforderlich, bei dem der Pilot in der Lage sein muss, das Cockpit innerhalb von fünf Sekunden zu verlassen. Bevor das Lenkrad zum Einsatz gelangt, wird es auf dem Prüfstand ausgetestet. Wenn diese Versuche erfolgreich abgeschlossen sind, werden die Knöpfe und Schalter auf der Rückseite des Rahmens verleimt. Damit ist das 1,8 Kilogramm schwere High-Tech-Bauteil fertig.