Folge uns jetzt auf Instagram und erlebe die schönsten und emotionalsten Momente im Motorsport zusammen mit anderen Fans aus der ganzen Welt

Wie Tesla die Kosten halbieren und das Model 2 produzieren will

Tesla überarbeitet die Produktion, um die Effizienz zu optimieren: Bereits der Cybertruck wird mit diesen Methoden gebaut, die die Kosten um 50 Prozent senken

(Motorsport-Total.com/Motor1) - Tesla hat es auf dem Investorentag 2023 laut und deutlich gesagt: Wir müssen Elektroautos bauen, die 25.000 Dollar kosten. Der Plan, der das amerikanische Unternehmen dazu bringen wird, ein wirklich erschwingliches Auto (das Model 2) zu bauen, dreht sich um das krampfhafte Streben nach mehr Effizienz. Effizienz ist das Schlagwort für jeden einzelnen Produktionsprozess jedes einzelnen Modells, das Tesla in Zukunft herstellen wird.

© InsideEVs Deutschland

So überarbeitet Tesla die Effizienz seiner Produktionsmethoden Zoom

Elon Musk ist sich sicher, dass die Kosten um 50 Prozent gesenkt werden können, wenn die Abläufe bis zum fertigen Auto von Grund auf neu durchdacht werden. Doch dazu muss ein multinationales Unternehmen wie Tesla wie ein Start-up arbeiten, agil und offen für innovative Lösungen, über die große Hersteller in der Regel nicht verfügen oder die sie nicht schnell umsetzen können.

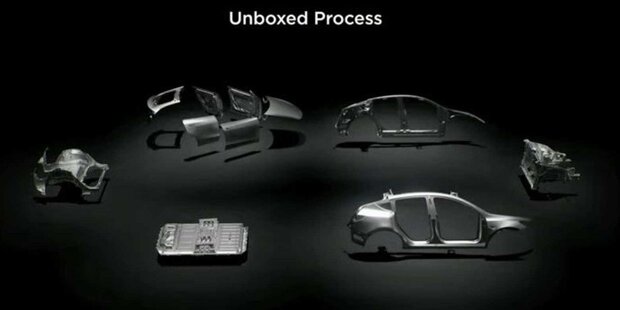

Das System Auto in Einzelteile zerlegt

Das erste, was Tesla tun wird, um die Effizienz und gleichzeitig die Produktionsraten zu erhöhen, wird darin bestehen, das Auto nicht als ein einzelnes Objekt zu betrachten, sondern als einen Satz von mehreren Teilen, die einzeln gebaut und dann zusammengesetzt werden können.

Dieser Ansatz hat zwei Vorteile. Der erste ist, dass mehrere Personen gleichzeitig an der Konstruktion eines Fahrzeugs arbeiten können. Der zweite ist, dass aufgrund eines hohen Standardisierungsgrades bestimmte Komponenten für verschiedene Modelle verwendet werden können. Allein dadurch glaubt Tesla, 44 % mehr Menschen oder Roboter gleichzeitig an einem Fahrzeug arbeiten lassen zu können, was eine Zeitersparnis von 30 % bedeutet.

Tesla wird auch mit parallelen Fertigungslinien arbeiten. So werden beispielsweise alle Karosseriearbeiten durchgeführt und gleichzeitig die Karosserie zusammengebaut. Zu den Neuerungen gehört die Lackierung der einzelnen Außenverkleidungen, die zusammen mit dem bereits fertiggestellten Rest montiert werden, wobei die Innenraumkomponenten, die Polsterung und die Verkleidung bereits vorhanden sind. Dieser Ansatz wird bereits in großem Umfang beim Cybertruck angewandt, soll aber in Zukunft weiter ausgebaut werden.

Weniger Kosten, mehr Zuverlässigkeit

All diese auf dem Tesla Investor Day 2023 vorgestellten Verfahren werden auch zur Verbesserung der Qualität eingesetzt. Da immer mehr Teslas verkauft werden, stellen Zuverlässigkeitsprobleme einen enormen Kostenfaktor für das Unternehmen dar, das stattdessen mit den neuen Methoden in der Lage sein sollte, die Genauigkeit der Prozesse besser zu kontrollieren.

Unter diesem Gesichtspunkt führt der Cybertruck eine Funktion ein, die in der Automobilbranche noch nicht bekannt ist. Sobald er den Infotainment-Computer empfängt, kann jede Einheit des elektrischen Pick-up ein Diagnosesystem ausführen, das anzeigt, ob die montierten Komponenten Fehler aufweisen.

Gigafactories kleiner... und zahlreicher

Diese Art der Autoproduktion von Tesla wird nicht nur die Produktionskosten um 50 Prozent senken, sondern auch die Schadstoffemissionen um 40 Prozent reduzieren. Und nicht nur das. Hochgradig standardisierte Methoden und eine bessere Raumnutzung werden auch die Größe der Gigafactory verringern, die in Zukunft nur noch halb so groß sein wird wie die neu gebaute Fabrik in Austin. "Dies", so Tom Zhu, der neue globale Produktionschef, "wird es uns ermöglichen, mehr Gigafactories zu errichten, und zwar noch schneller."

Schon in den letzten Jahren waren die Fortschritte in dieser Hinsicht bemerkenswert. Von der Vorstellung des Model 3 bis heute stößt die Fabrik, in der die Antriebsstränge gebaut werden, 50 Prozent weniger CO2 aus, ist 75 Prozent kleiner und hat die Produktionskosten um 65 Prozent gesenkt. Darüber hinaus sind die Antriebe um 20 % leichter geworden und verbrauchen 25 % weniger kritische Materialien. In Zukunft werden die Tesla-Motoren ganz ohne seltene Erden auskommen.

Das Gleiche wird mit den Gigafactories für die Batterien geschehen. Die bisher verwendeten zylindrischen Zellen, die 2170er, bestehen aus 17 Teilen und erfordern 33 Arbeitsschritte. Die 4680-Zellen bestehen aus 16 Teilen (in Zukunft 15) und werden in 23 Arbeitsgängen (in Zukunft 21) hergestellt, was offensichtliche Vorteile mit sich bringt.

Neueste Kommentare

Erstellen Sie jetzt den ersten Kommentar