Formel-1-Technik 2015: Kohlefaser

Teil 2 von 5 der Technik-Serie vor der Formel-1-Saison 2015: Wie kostspielig der Einsatz des wichtigsten Materials ist und warum Teams zum "Bäckermeister" werden

(Motorsport-Total.com) - Mit Ausnahme von Motor, Getriebeiinnereien und Radträgern ist ein Formel-1-Auto fast nur aus Kohlefaser gefertigt. Hohe Steifigkeit und Festigkeit gepaart mit sehr geringem Gewicht sind die herausragenden Eigenschaften von Karbon. Es weist eine ähnliche Steifigkeit wie Stahl auf, ist jedoch rund fünfmal leichter. Auf der Negativseite stehen das aufwändige Herstellungsverfahren sowie der hohe Materialpreis. Ein Quadratmeter imprägnierte Kohlefaser-Matte kostet zwischen 50 und 200 Euro.

© LAT

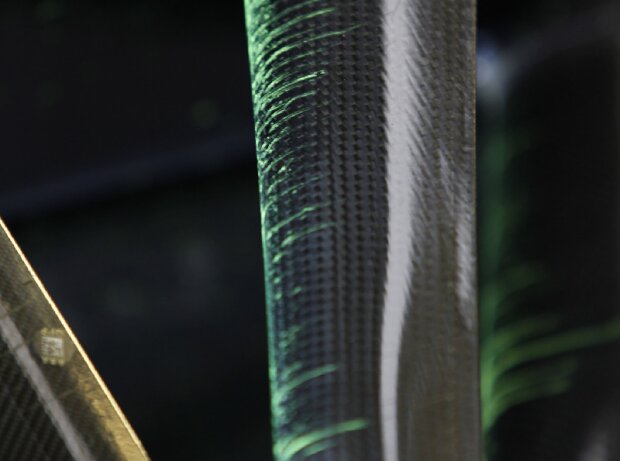

Der Stoff, aus dem die WM-geträumt gemacht sind: ein Kohlefaser-Querlenker Zoom

Kohlenstoff-Fasern haben einen Durchmesser von fünf bis acht Mikrometern. Zwischen 1.000 und 20.000 Fasern werden zu Bündeln zusammengefasst, die zu textilen Strukturen gewoben werden. In der Formel 1 gelangen etwa 20 verschiedene Arten von Kohlefasergeweben zur Anwendung. Diese unterscheiden sich insbesondere durch ihre Struktur und die Art des Harzes, mit dem sie imprägniert sind. Wenn Kräfte nur aus einer Richtung einwirken, verwendet man unidirektionale Lagen.

Wenn Kräfte aus verschiedenen Richtungen angreifen, gelangen bidirektionale Gewebe zum Einsatz. Spezialisierte Composite-Ingenieure definieren, welches Gewebe mit welchem Harz in wie vielen Lagen benötigt wird, um die gewünschten Eigenschaften zu erzielen. Der Prozess zur Herstellung eines Kohlefaser-Teils bedarf mehrerer Schritte. Zuerst wird das Bauteil am Computer mittels CAD (Computer Aided Design) konstruiert. Anschließend werden diese Daten bearbeitet und dienen als Basis für die computergesteuerte Produktion (Computer Aided Manufacturing).

Auf einer Fünfachs-Fräse wird die entsprechende Form in einen Tooling-Block gefräst, der als Positivform dient. Auf diesen Tooling-Block legen die Laminateure die vorher genau zugeschnittenen Kohlefaserstücke. Nach Abschluss dieser Arbeit wird das Ganze in einen Plastikbeutel eingepackt, vakuumisiert und im Autoklaven während zehn bis 20 Stunden bei einer Temperatur von rund 50 Grad Celsius gebacken.

Sauber erklärt den Windkanal

Als leitender Aerodynamiker bei Sauber hat Willem Toet den Durchblick und lässt uns detailgetreu an den Geheimnissen des Windkanals teilhaben Weitere Formel-1-Videos

Anschließend erhält die so entstandene Negativform den Feinschliff und ist bereit für die Herstellung des eigentlichen Kohlefaser-Bauteils. In die Negativform legen die Laminateure gemäß den Plänen der Composite-Ingenieure die vorher zugeschnittenen Kohlefaserstücke auf- und nebeneinander. Je nach Bauteil können das bis zu mehrere hundert Stücke sein. Wenn alles bereit ist, wird die Form mit der eingelegten Kohlefaser ebenfalls in einen Plastikbeutel eingepackt, vakuumisiert und bei einer Temperatur von circa 150 Grad Celsius fünf bis sechs Stunden gebacken.

Nach Abschluss des Backvorgangs werden die Einzelteile weiter bearbeitet und dann zu kompletten Komponenten zusammengefügt. Ein Frontflügel beispielsweise besteht aus rund 20 einzelnen Kohlefaserteilen. Bei Komponenten, die besonders zäh sein müssen, werden neben der Kohlefaser auch Kevlar oder Zylon verwendet.